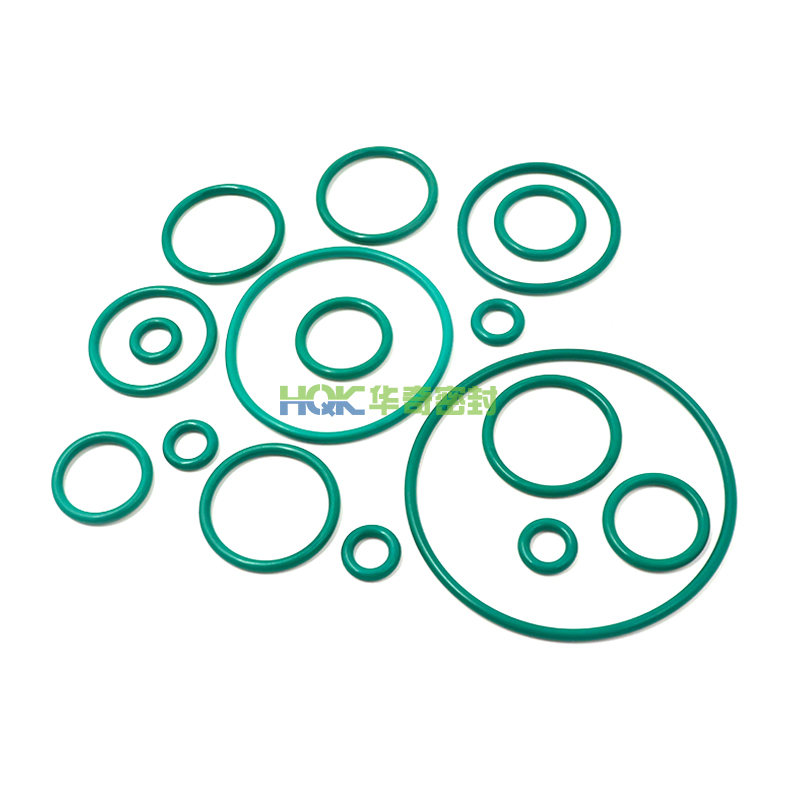

NONSTANDARD CUSTOM CLASS

OIL SEAL

VACUUM CHUCK

SEALING RING

METAL PLASTIC BAGS

發布時間:2022-05-18 瀏覽人數:614

1、一段混煉法 是指一次性完成所有配合劑的加入而製備混煉膠(jiāo)的方法,常(cháng)用於製備那些焦燒(shāo)性能良好、不(bú)含或隻含少量活性配合劑(jì)的(de)膠料。為使混(hún)煉中膠料溫度不致上升(shēng)過快,一般在密煉(liàn)機(jī)中進行一段低速混煉。其方法是依次往塑煉好的生膠中加入配合劑(包括填料、操作油、硫化劑、促進劑等)。混煉(liàn)周期根據膠料特性及轉子轉速而定。一段混煉時,一般(bān)在密煉機(jī)結束前約60s內加入硫化劑與(yǔ)促進劑,或(huò)是在排料後的下(xià)片在開煉機上加硫化劑與促(cù)進劑。但無論采用哪一種方式加入硫化劑與促進劑,操作時的混煉膠(jiāo)溫(wēn)度必須控(kòng)製在110度(硫磺與促進劑體係)或120度(DCP硫化體(tǐ)係)以下,以防(fáng)膠料(liào)焦燒,並且要根(gēn)據(jù)不同的硫化(huà)體係進行調整。不易分散的配合劑或(huò)用量較小的(de)配合劑,通常均可製備成各種母膠顆粒或油膏狀混合物,以方便加入並快速混入(rù)膠中。

一段混煉法必須嚴格遵守(shǒu)配合(hé)劑的加入順序(xù)、混煉溫(wēn)度、混煉時間等工藝條(tiáo)件(jiàn)的要求,同時還應注意上頂(dǐng)栓(shuān)的壓力及上頂栓在混煉過程中的位置。相對於二段或多段混煉法,節省了每段之間的壓片、冷(lěng)卻與停(tíng)放時間,提高了生產效率,降低了混煉膠的製造成本。但前提是對密煉機性能(主要是冷卻能(néng)力(lì)、調速能力和溫控能力)要求(qiú)較(jiào)高,並且要有足夠的混煉時間以達(dá)到所要求的分(fèn)散程度。

一段混煉法缺點是:製備出的混煉膠料可塑度較低(門(mén)尼粘度較高),炭黑等配合劑有時不易分(fèn)散均勻,容易產生焦燒危險,硫化(huà)膠的物理機械性能相對較(jiào)低。

一段混煉法僅適用於一般用途(硫化速(sù)度相對較慢)的混(hún)煉膠製備,對於大密煉(liàn)機應謹慎使(shǐ)用,對於高填充、高粘度或高硬度混煉(liàn)膠(jiāo)料的製備也要謹慎對待。作為改進,可將密煉機排出的膠料在下片開煉機上充分降溫後再加入硫化劑與促進劑。

2、二段混(hún)煉法與一段混煉法基本相(xiàng)同,隻是(shì)不含有硫(liú)化劑及(jí)活性(xìng)大的促進(jìn)劑。首(shǒu)先製成一段混煉膠(通常(cháng)稱為母煉膠),然後下片冷卻停放(fàng)一段時間(jiān)(一般在16h以上)。為了使炭黑更好地在橡膠中分散,並提高生產效率(lǜ),通常采(cǎi)用快速(40r/min以(yǐ)上)密煉機來製備一段母煉膠,有時也將母煉膠的製備過(guò)程與(yǔ)塑煉(liàn)過程結合並起來進行(háng)。其(qí)後的二段混煉是在一段混煉的基礎上,再加(jiā)入硫化劑、促進(jìn)劑(jì)等(děng)剩餘配合劑進行補充混煉。二段混煉(liàn)可以在密煉機(jī)上進行也可在開煉機上進行。通常采用慢速密煉機或捏煉機進行(háng)二段混煉,以便在較低的溫度下加入硫化劑與促(cù)進劑,並具有較高的生產效率。在密煉機中進行的二(èr)段混煉時間一般為2-4min。

二段混煉(liàn)總是能使微細粒子的炭黑(hēi)獲得更好地分散性,對於含有大量這種炭黑的(de)某些膠料,則不(bú)論用何種類(lèi)型的密煉機,可能都(dōu)要分成二次甚至更(gèng)多(duō)次(cì)加入為好。

二段混煉優點:要求更好地潤濕性和分散性,如擠出的密封條膠料;含快(kuài)速硫化劑或發泡劑的膠料。如在混煉末期(qī)密煉機中(zhōng)的溫度很高,可以采用二段密煉法,即將一(yī)段混煉的膠料冷卻下片、停放,然後再次投入密煉機中,進行第二段加硫(liú)化劑的混煉。對於一些低粘度的(de)軟膠,由於混(hún)煉後期溫度的升(shēng)高使膠料粘度變得更低,混煉(liàn)時產生的(de)剪(jiǎn)切力過小,不足以(yǐ)打開炭黑聚集體或一些結團的配合劑粒子(zǐ),這是采用二段混煉,可(kě)以提(tí)高這些低(dī)粘度軟膠料的分散性。

采用二段混煉法對提高膠料的質量,改善膠料的工藝性能具有(yǒu)良好作用;可顯著提高膠料的分散均勻性和硫化(huà)膠的物(wù)理機械性能;可減少(shǎo)由持續高溫(wēn)引起的焦燒傾(qīng)向。

乙丙橡膠的一個主要優點(diǎn)是其(qí)大多(duō)數(shù)膠料均可采用一段密煉法製備混煉膠!在密煉機中進行二段混煉時應(yīng)注意:

1、加入硫磺、促進劑的初始混煉溫度應低於90度,且排料溫度應不超過110度(dù),混煉(liàn)時間一般不能超過2分鍾,防止焦(jiāo)燒。

2、加入吸濕劑氧化鈣一般不能在超過120度的條件下長時間混煉,否則應(yīng)開煉加入(rù)。

3、竄聯混煉法:傳統的一段(duàn)混煉法局限於較(jiào)軟或硫(liú)化較慢的膠料製備以及中小型設(shè)備(bèi)的采用。這是由(yóu)母煉膠製備後密煉機設備的冷卻要求所決定的。是由二台竄聯密煉機機組所構(gòu)成,前一(yī)設備在後一設備之上,上麵的密煉機可以使(shǐ)剪切型的,生(shēng)產一段母煉膠料。密(mì)煉機可保持高轉速、高溫度或長時間(jiān)混煉,以獲得更好地均勻分散性。密煉機的正常混煉周期一結束,熱膠料即排入下麵的密煉機中。下麵的密煉機容積(jī)大於上麵密煉(liàn)機(jī),轉速較低並具有較強的(de)冷卻能力,可使膠料溫(wēn)度在不(bú)到2分鍾內迅速從140度下(xià)降到100度以下,然後將反應性配合劑加入到下麵的密煉機中,再以15轉每分鍾的典型轉子轉速(sù)混煉1到2分鍾後排料。

4、傳統混煉法又稱標準混煉法或正序法,通常是指所有(yǒu)聚合物先加入,在密煉機中進行滲混(hún),隨後再(zài)加入填料(liào)和液體組(zǔ)分,從最難混入和分布(bù)的組分開始,因為它們需要(yào)分(fèn)散功。這種方(fāng)法混煉周期時間較長,但對老式(shì)密煉機(jī)卻很適用,這些密煉機剪切速率較低,冷卻能力一般。

5、逆序混煉法又稱反序或倒序混煉法,即先(xiān)把除硫(liú)化劑、促進(jìn)劑(jì)以外的其它(tā)配合劑先投入到(dào)密煉機中,然後再投入生膠(jiāo)進行混煉的方法。常用於(yú)那些自粘性有限的聚合(hé)物,如EPDM。當聚合物含量較低時(15%-25%)也(yě)常常(cháng)采用此工藝(yì)。逆混法主要優點是改善分散性,縮短混煉時間,適用於生(shēng)膠粘(zhān)性差和高填充配合膠料的(de)混煉。缺點是在混煉初期所需功率(lǜ)較高,有時會導致密煉機停機,其次是會出現分散不佳的情況。值(zhí)得(dé)注意的是用這種逆序混(hún)煉對補強(qiáng)填料不能進行很(hěn)好的分(fèn)散,若使用精細炭黑粒子(zǐ),則膠料可采用傳統混煉法或後(hòu)期加油工藝。

當EPDM采用逆序(xù)進行一(yī)段混煉(liàn)時,填料、操作油和小料加入後,允(yǔn)許短(duǎn)暫混(hún)合後,在加入聚合(hé)物和落下上頂栓。硫化劑可(kě)以與氧化鋅和硬脂酸等小料一起加入(rù),若他們活性很強也可以在混煉(liàn)周(zhōu)期的後期加入。較難混入的硫化劑也可與小料同時加入,剩餘部(bù)分(fèn)在混(hún)煉後期加入。但應嚴格控製(zhì)膠料的溫度。

對那些沒有特別分(fèn)散要求的大多數乙丙膠料,均可(kě)采用逆序混(hún)煉法。

6、後期加油混煉法,這種混煉工藝(yì)是在投料時,先將除了操(cāo)作油以外(當然還(hái)有硫化(huà)劑)的所有配合劑在混煉(liàn)的初始全(quán)部加入,並且(qiě)有足(zú)夠的輸入功率混煉,使其在1到2分鍾內(nèi)完成混入(rù)、分散和(hé)分布。此時,密煉機中的溫度達到130-140度,然後選擇一種既能維(wéi)持又能對混煉作用稍加調整的速率,開(kāi)始注入操作油。該法一度廣泛用於輪胎膠料的一段混煉,同時得到高的產出(chū)和良好的炭黑分散性。該法目前已不盛行,其原因是高結構的(de)炭黑在沒有操作油存在時也能被分散。

在(zài)密煉機(jī)上混煉乙丙橡膠,如采用標準混煉法或逆序混(hún)煉法都容易製備膠料,但在填料(liào)和增塑(sù)劑用料較大的情況下,最適宜采用逆序混(hún)煉法。如果可能的話,盡量減少(shǎo)密煉機加料次數,因為加料次數過多會影響分散和延長混煉時間。密煉機混煉乙丙橡膠(jiāo)在短時間內即可完成。不含硫化劑的(de)母煉膠混煉時,混煉周(zhōu)期一般為3到5分鍾,排料溫度一般為120到150度;含有硫化劑、促進劑的膠料混煉時(shí),一般為(wéi)4到(dào)6分鍾,排料溫度不超(chāo)過110度(硫(liú)磺、促進劑體(tǐ)係)或120度(過氧化物體係)。為了獲得最佳的(de)混煉(liàn)效果,對於低門尼(ní)粘度(dù)或低硬度的乙(yǐ)丙橡膠混(hún)煉時,建議每車料的裝膠料應(yīng)比計算(suàn)值增加10-15%;反之,對於高(gāo)門尼粘度或高硬(yìng)度膠料混煉時,每車(chē)料的裝膠料應比計算值低5-10%。以獲(huò)得最好的(de)分散效果與生(shēng)產效(xiào)率的匹配。

密封(fēng)難題,就找花季传媒网站!花季传媒网站將每天為大家帶來(lái)矽橡膠製品行業的各類知識(shí),歡迎您的關注。我們的產品(pǐn)精準(zhǔn)尺度杜絕問題,花季传媒网站密封件專精各類(lèi)醫用矽橡膠製品,油封橡膠密(mì)封圈、氟膠(jiāo)密封圈(quān)、矽(guī)膠密(mì)封圈、O型橡膠密封圈、機械密封圈、盾構機密封圈,護(hù)線圈等等機械密封件產品,也可(kě)個性(xìng)定製哦,歡迎大家前來谘(zī)詢采購!密封圈定(dìng)製專(zhuān)線:18046903016。我們的產(chǎn)品精準尺度杜絕問題,華(huá)奇密(mì)封件專精(jīng)各類(lèi)醫用矽橡膠(jiāo)製品(pǐn),油封橡膠密封圈、氟(fú)膠密(mì)封圈、矽膠密封圈、橡(xiàng)膠密封圈、機(jī)械密封圈、盾構機密封圈,護線圈等等機械密封件產品,也可個(gè)性定製哦,歡迎(yíng)大家前來谘詢(xún)采購!密封圈定製專線:18046903016。

上一篇: 我國(guó)首例“零碳”橡膠防老(lǎo)劑麵世

下一篇: 橡膠的伸長率是(shì)什麽意思?